Émis : le 1er janvier 2010

Directions de recherches et de développement en matière de normes

Direction de la sécurité routière et de la réglementation automobile

TRANSPORTS CANADA

Ottawa (Ontario)

K1P 5H9

Sauf indiqué, toutes les dimensions sont en mm et pouces

Les tolérances ne sont pas cumulatives

MM:

0 à 12.7mm ± 0.79mm

12.7 à 25.4mm ± 1.580mm

25.4 à 127mm ± 3.175mm

127 à 254mm ± 6.35mm

FRACTIONS:

0 à 1/2 ± 1/32

1/2 à 1 INCL ± 1/16

1 à 5 INCL ± 1/8

5 à 10 INCL ± 1/4

Enlevez toutes les bavures. Cassez les bords tranchants .12700 mm - .38100 mm bords tranchants .005 to .015 pouces

| NOM | NUMERO DES DESSINS | DATE |

|---|---|---|

| ASSEMBLAGE DU SIÈGE | 2010SSA100 | 01/01/2010 |

| ASSEMBLAGE DE LA CHARPENTE | 2010SSA200 | 01/01/2010 |

| ASSEMBLAGE DE LA CHARPENTE AVANT ET LATÉRALE | 2010SSA201 | 01/01/2010 |

| ASSEMBLAGE DE LA CHARPENTE INFÉRIEURE | 2010SSA202 | 01/01/2010 |

| ASSEMBLAGE DE LA CHARPENTE SUPÉRIEURE DU SIÈGE | 2010SSA203 | 01/01/2010 |

| ASSEMBLAGE DES POINTS D’ANCRAGE | 2010SSA204 | 01/01/2010 |

| ASSEMBLAGE DE LA CHARPENTE DU DOSSIER | 2010SSA205 | 01/01/2010 |

| ASSEMBLAGE DU MATELASSAGE | 2010SSA300 | 01/01/2010 |

| ASSEMBLAGE DU MATELASSAGE DU SIÈGE | 2010SSA301 | 01/01/2010 |

| ASSEMBLAGE DU MATELASSAGE DU DOSSIER | 2010SSA302 | 01/01/2010 |

| ASSEMBLAGE DU FOND DE CLOUAGE DU SIÈGE ET DU DOSSIER | 2010SSA303 | 01/01/2010 |

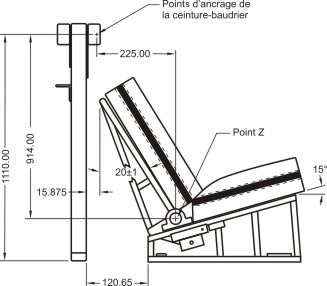

2010SSA100 – Assemblage du siège

VUE DE CÔTÉ

Remarques :

- Les dimensions sont exprimées en millimètres.

- Le dessin n’est pas à l’échelle.

Liste des composantes :

[6]. Assemblage du support

[7]. Assemblage de la charpente

[8]. Assemblage du matelassage

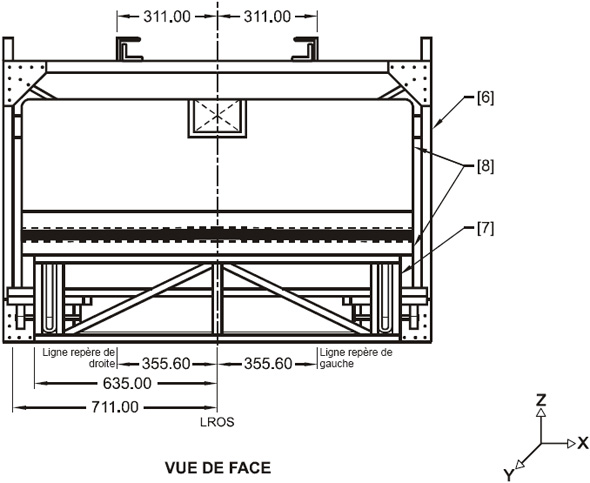

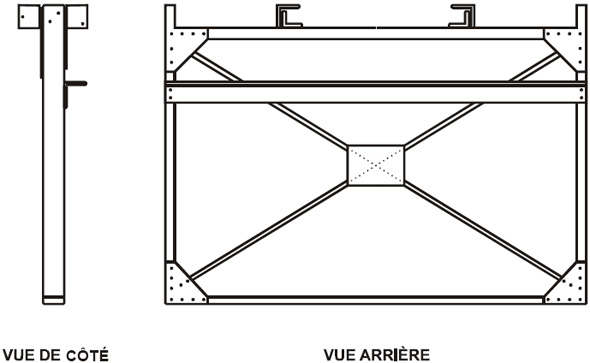

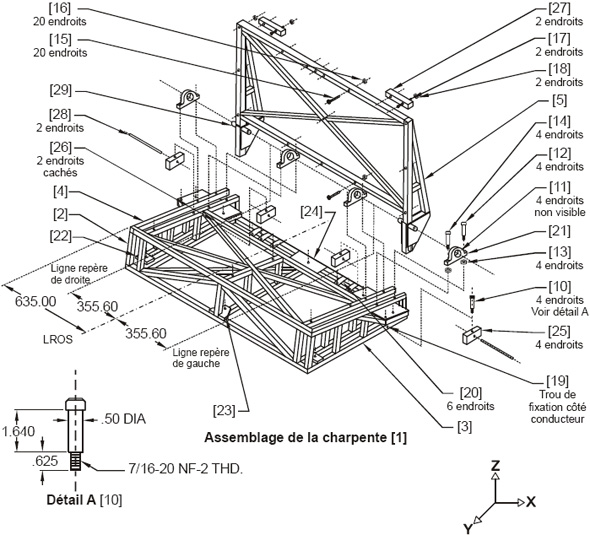

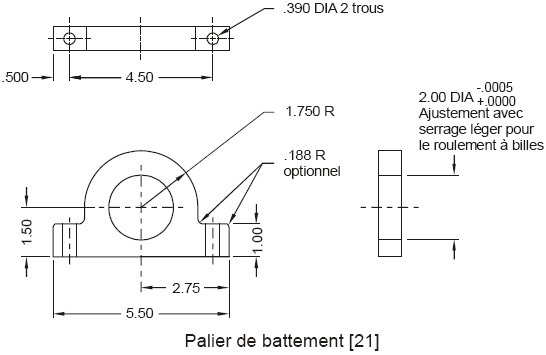

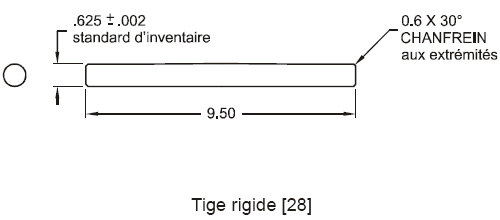

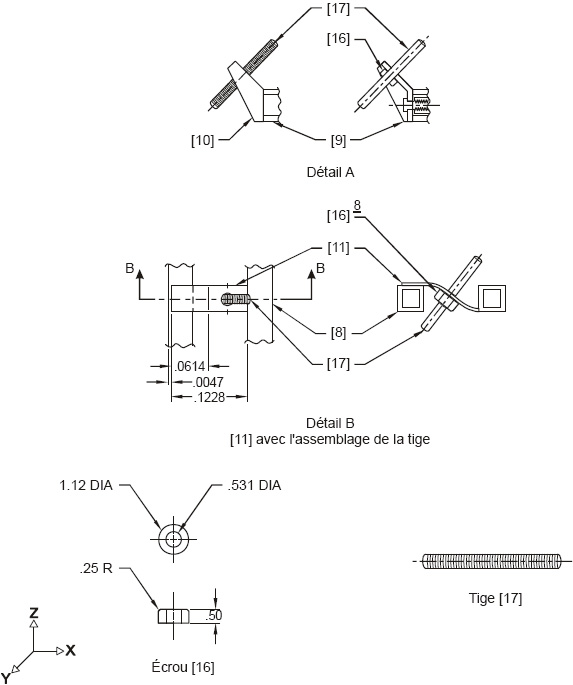

2010SSA200 – Assemblage de la charpente

Remarques :

- Toutes les dimensions sont exprimées en millimètres à l’exception des composantes, des diamètres et des soudures, qui sont en pouces.

- Le dessin n’est pas à l’échelle.

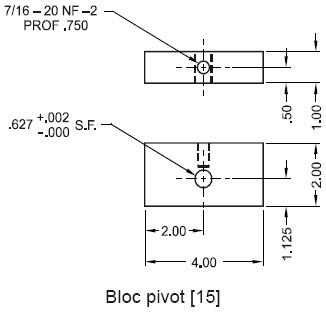

- Le bloc pivot [25] doit pouvoir pivoter librement lorsque le boulon à épaulement [10] est installé.

- La tige rigide [28] doit être remplacée après chaque essai.

- La vis à tête ronde [15] et l'écrou hexagonal [16] doivent être montés en 20 endroits sur l'assemblage de la charpente supérieure du siège [4] et l'assemblage de la charpente du dossier [5] avant l'installation des matelassages.

- Utiliser un facteur de sécurité de 125 % pour toutes les soudures; soudage électrique réalisé avec une baguette Fleetwood 3T 3/32. Souder tous les endroits possibles aux points de jonction des tubes et des plaques. Les assemblages soudés peuvent être peints pour fin d'apparence et de protection contre la corrosion.

- Meuler les soudures pour qu’elles soient exemptes de saillies sur les surfaces supérieures et inférieures de l’assemblage soudé de la base du siège.

Liste des composantes :

[1]. Assemblage de la charpente

[2]. Assemblage de la charpente avant et latérale

[3]. Assemblage de la charpente inférieure

[4]. Assemblage de la charpente supérieure du siège

[5]. Assemblage de la charpente du dossier

[10]. Boulon à épaulement à tête creuse de ½, voir le détail A

[11]. Roulement à billes (4 endroits)

[12]. Boulon à tête hexagonale 3/8-16 NC-2 X 2-1/2 LG

[13]. Écrou hexagonal 3/8-16 NC-2

[14]. Boulon à tête hexagonale 3/8-16 NC-2 X 3-1/2 LG

[15]. Vis à tête ronde 1/4-20 NC-2 X 2

[16]. Écrou hexagonal 1/4-20 NC-2

[17]. Vis à tête ronde 1/4-28 NF-2-1-1/2 LG

[18]. Écrou hexagonal 1/4-28 NF-2

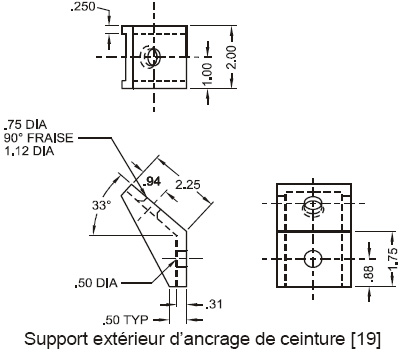

[19]. Support extérieur d'ancrage de ceinture, acier, 2 X 2 X 2,25 X 3

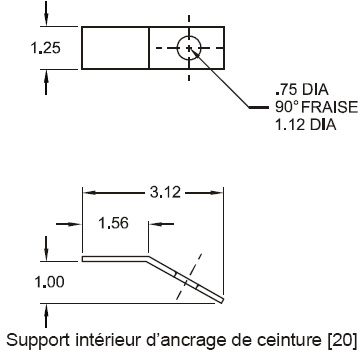

[20]. Support intérieur d'ancrage de ceinture, acier, 1/4 X 1-1/4 X 3-1/4

[21]. Pallier de battement, acier

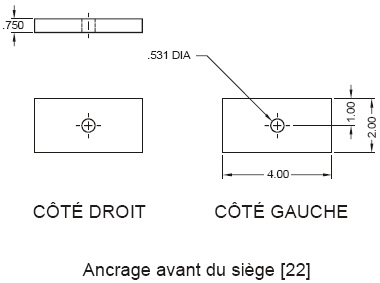

[22]. Ancrage avant du siège, acier

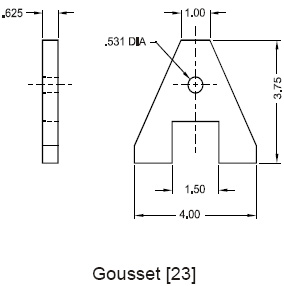

[23]. Gousset, acier

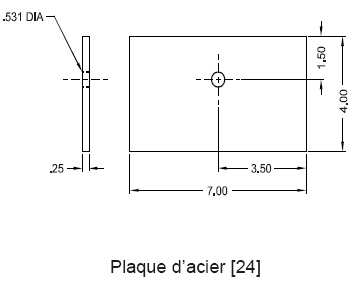

[24]. Plaque d’acier

[25]. Bloc pivot, acier

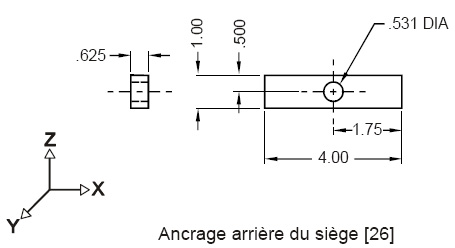

[26]. Ancrage arrière du siège, acier

[27]. Bloc d'ajustement dynamique, acier

[28]. Tige rigide, acier 1045 laminé à froid

[29]. Tige, acier

2010SSA201- Assemblage de la charpente avant et latérale

Remarques :

- Toutes les dimensions sont exprimées en millimètres à l’exception des soudures, qui sont en pouces.

- Le dessin n'est pas à l’échelle.

- Utiliser un facteur de sécurité de 125 % pour toutes les soudures; soudage électrique réalisé avec une baguette Fleetwood 3T 3/32. Souder tous les endroits possibles aux points de jonction des tubes et des plaques. Les assemblages soudés peuvent être peints pour fin d'apparence et de protection contre la corrosion.

- Meuler les soudures pour qu'elles soient exemptes de saillies sur les surfaces supérieures et inférieures de l'assemblage soudé de la base du siège.

Liste des composantes :

[1]. Assemblage de la charpente avant

[2]. Assemblage de la charpente latérale

[7]. Tube, acier, 15ga, 1 SQ, longueur = 254,00 mm

[8]. Tube, acier, 15ga, 1 SQ, longueur = 558,80 mm

[9]. Tube, acier, 15ga, 1 SQ, longueur = 139,70 mm

[10]. Tube, acier, 15ga, 1 SQ, longueur = 165,10 mm

[11]. Tube, acier, 15ga, 1 SQ, longueur = 92,07 mm

[12]. Assemblage de la charpente inférieure

[13]. Assemblage de la charpente supérieure du siège

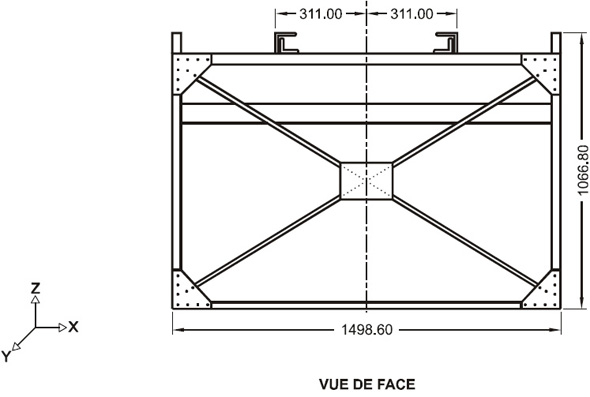

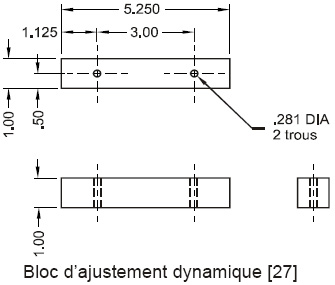

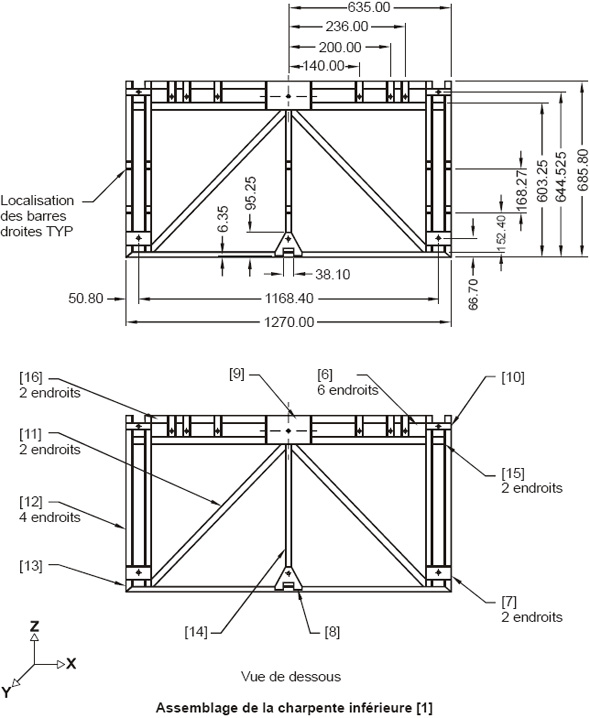

2010SSA202 – Assemblage de la charpente inférieure

Remarques :

- Toutes les dimensions sont exprimées en millimètres à l’exception des composantes, des diamètres et des soudures, qui sont en pouces.

- Le dessin n’est pas à l’échelle.

- Utiliser un facteur de sécurité de 125 % pour toutes les soudures; soudage électrique réalisé avec une baguette Fleetwood 3T 3/32. Souder tous les endroits possibles aux points de jonction des tubes et des plaques. Les assemblages soudés peuvent être peints pour fin d'apparence et de protection contre la corrosion.

- Meuler les soudures pour qu’elles soient exemptes de saillies sur les surfaces supérieures et inférieures de l’assemblage soudé de la base du siège.

Liste des composantes :

[1]. Assemblage de la charpente inférieure

[6]. Support intérieur d’ancrage de ceinture

[7]. Ancrage avant du siège

[8]. Gousset

[9]. Plaque d'acier

[10]. Ancrage arrière du siège

[11]. Tube, acier, 15ga, 1 SQ, longueur = 762,00 mm

[12]. Tube, acier, 15ga, 1 SQ, longueur = 685,80 mm

[13]. Tube, acier, 15ga, 1 SQ, longueur = 1270,00 mm

[14]. Tube, acier, 15ga, 1 SQ, longueur = 552,45 mm

[15]. Tube, acier, 15ga, 1 SQ, longueur = 50,80 mm

[16]. Tube, acier, 15ga, 1 SQ, longueur = 1066,80 mm

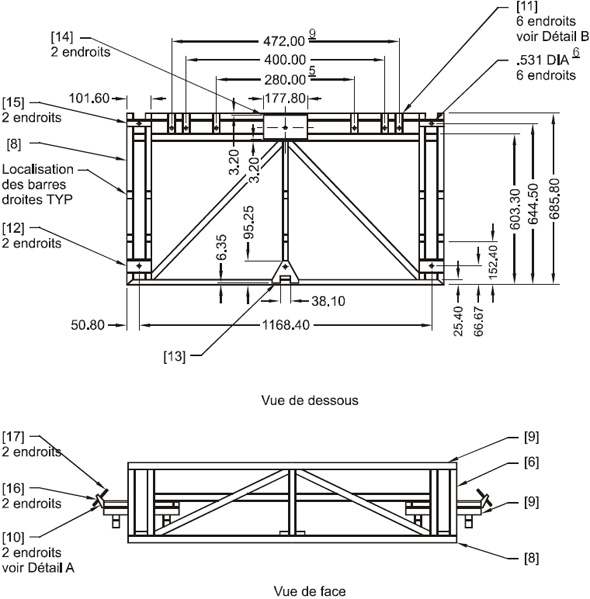

2010SSA203 – Assemblage de la charpente supérieure du siège

Remarques :

- Toutes les dimensions sont exprimées en millimètres à l’exception des composantes, des diamètres et des soudures, qui sont en pouces.

- Le dessin n’est pas à l’échelle.

- Utiliser un facteur de sécurité de 125 % pour toutes les soudures; soudage électrique réalisé avec une baguette Fleetwood 3T 3/32. Souder tous les endroits possibles aux points de jonction des tubes et des plaques. Les assemblages soudés peuvent être peints pour fin d'apparence et de protection contre la corrosion.

- Meuler les soudures pour qu’elles soient exemptes de saillies sur les surfaces supérieures et inférieures de l’assemblage soudé de la base du siège.

- Des trous débouchant ayant un diamètre de 0,265 doivent être percés dans l'assemblage de la charpente supérieure du siège [1] pour la fixation de l'assemblage du matelassage du siège, en 6 endroits différents.

Liste des composantes :

[1]. Assemblage de la charpente supérieure du siège

[6]. Tube, acier, 15ga, 1 SQ, longueur = 1270,00 mm

[7]. Tube, acier, 15ga, 1 SQ, longueur = 558,80 mm

[8]. Tube, acier, 15ga, 1 SQ, longueur = 1130,30 mm

[9]. Tube, acier, 15ga, 1 SQ, longueur = 1066,80 mm

[10]. Tube, acier, 15ga, 1 SQ, longueur = 660,40 mm

[11]. Tube, acier, 15ga, 1 SQ, longueur = 165,10 mm

[12]. Tube, acier, 15ga, 1 SQ, longueur = 50,80 mm

[13]. Tube, acier, 15ga, 1 SQ, longueur = 635,00 mm

[14]. Tube, acier, 15ga, 1 SQ, longueur = 95,25 mm

[15]. Tube, acier, 15ga, 1 SQ, longueur = 171,45 mm

[16]. Tube, acier, 15ga, 1 SQ, longueur = 247,65 mm

[17]. Barre, acier, 1 X 1, longueur = 165,10 mm

[18]. Barre, acier, 1 X 1, longueur = 95,25 mm

[19]. Barre, acier, 1 X 1, longueur = 101,60 mm

[20]. Plaque, acier, 1/4 X 3,75 X 6 po

[21]. Plaque, acier, 3/8 X 4,75 X 6 po

[22]. Plaque, acier, 3/8 X 5 X 5,75 po

[23]. Plaque, acier, 1/4 X 4 X 5 po

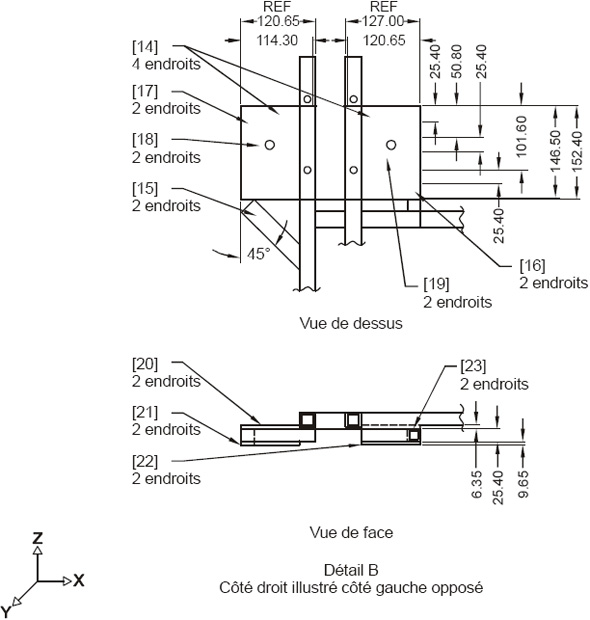

2010SSA204 – Assemblage des points d’ancrage

Remarques :

- Toutes les dimensions sont exprimées en millimètres à l’exception des composantes, des diamètres et des soudures, qui sont en pouces.

- Le dessin n'est pas à l’échelle.

- Utiliser un facteur de sécurité de 125 % pour toutes les soudures; soudage électrique réalisé avec une baguette Fleetwood 3T 3/32. Souder tous les endroits possibles aux points de jonction des tubes et des plaques. Les assemblages soudés peuvent être peints pour fin d'apparence et de protection contre la corrosion.

- Meuler les soudures pour qu’elles soient exemptes de saillies sur les surfaces supérieures et inférieures de l’assemblage soudé de la base du siège.

- Tiges d’ancrage universelles inférieures ont un diamètre de 6 mm et une longueur de 25 mm. Elles sont situées à 102 mm en avant du point Z et à 323 mm vers le haut, en partant du plancher.

- Trous ayant un diamètre de 0,531, à 6 endroits, pour la fixation de la base du siège à la plate-forme.

- Il est recommandé d’utiliser une tige filetée 1/2 [17] avec une chape de ceinture et un écrou [16] pour simplifier le réglage de la tension de la ceinture à ses ancrages, côtés extérieur et intérieur.

- Deux (2) écrous [16] sont requis, qui doivent être utilisés avec le support intérieur d'ancrage de ceinture [11]. Si le support extérieur d'ancrage de ceinture [10] est utilisé, deux (2) écrous [16] supplémentaires sont alors requis.

- La distance maximale depuis la jonction dossier-coussin du siège jusqu’à l’extrémité de l’attache est de 175 mm.

Liste des composantes :

[1]. Assemblage des points d'ancrage

[6]. Assemblage de la charpente avant

[7]. Assemblage de la charpente latérale

[8]. Assemblage de la charpente inférieure

[9]. Assemblage de la charpente supérieure du siège

[10]. Support extérieur d'ancrage de ceinture

[11]. Support intérieur d'ancrage de ceinture

[12]. Ancrage avant du siège

[13]. Gousset

[14]. Plaque d'acier

[15]. Ancrage arrière du siège

[16]. Écrou, acier, 1-1/8 DIA X 1/2 TK

[17]. Tige, tige filetée, 1/2 DIA

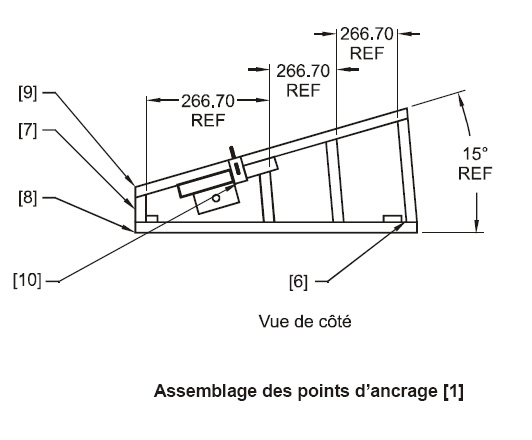

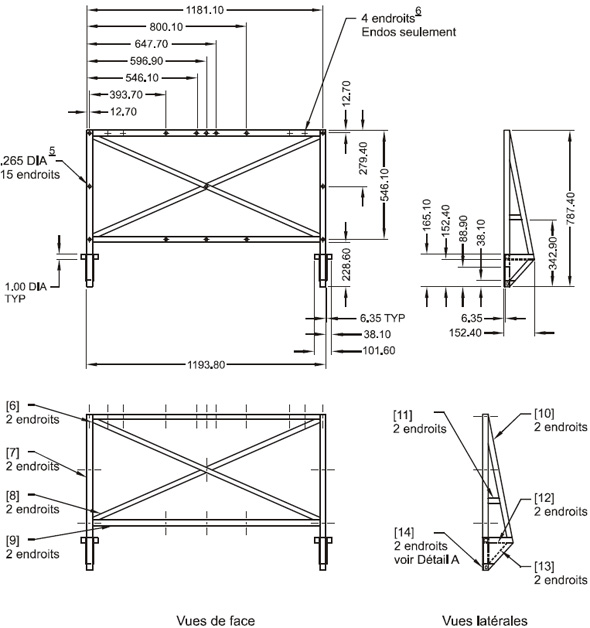

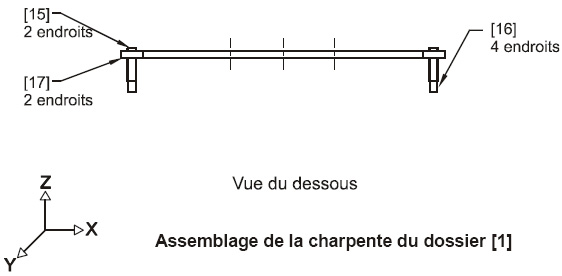

2010SSA205 – Assemblage de la charpente du dossier

Remarques :

- Toutes les dimensions sont exprimées en millimètres à l’exception des composantes, des diamètres et des soudures, qui sont en pouces.

- Le dessin n’est pas à l’échelle.

- Utiliser un facteur de sécurité de 125 % pour toutes les soudures; soudage électrique réalisé avec une baguette Fleetwood 3T 3/32. Souder tous les endroits possibles aux points de jonction des tubes et des plaques. Les assemblages soudés peuvent être peints pour fin d'apparence et de protection contre la corrosion.

- Meuler les soudures pour qu’elles soient exemptes de saillies sur les surfaces supérieures et inférieures de l’assemblage soudé de la base du siège.

- Des trous débouchant ayant un diamètre de 0,265 doivent être percés dans l'assemblage de la charpente supérieure du dossier [1] pour la fixation de l'assemblage du matelassage du dossier, en 15 endroits différents.

- Des trous allongés doivent être prévus au dos de l’assemblage de la charpente du dossier [1] pour la fixation du bloc d’ajustement dynamique, en 4 endroits différents. Voir le détail B.

Liste des composantes :

[1]. Assemblage de la charpente du dossier

[6]. Tube, acier, 15ga, 1 SQ, longueur = 1276,35 mm

[7]. Tube, acier, 15ga, 1 SQ, longueur = 749,30 mm

[8]. Tube, acier, 15ga, 1 SQ, longueur = 622,30 mm

[9]. Tube, acier, 15ga, 1 SQ, longueur = 1143,00 mm

[10]. Tube, acier, 15ga, 1 SQ, longueur = 641,35 mm

[11]. Tube, acier, 15ga, 1 SQ, longueur = 69,85 mm

[12]. Tube, acier, 15ga, 1 SQ, longueur = 127,00 mm

[13]. Tube, acier, 15ga, 1 SQ, longueur = 196,85 mm

[14]. Barre, acier 1 X 1, longueur = 88,90 mm

[15]. Plaque, acier, 1/4 X 1 X 6,50 po

[16]. Plaque, acier, 1/4 X 5 X 6,00 po

[17]. Tige, acier, 1 DIA, longueur 4,00 po

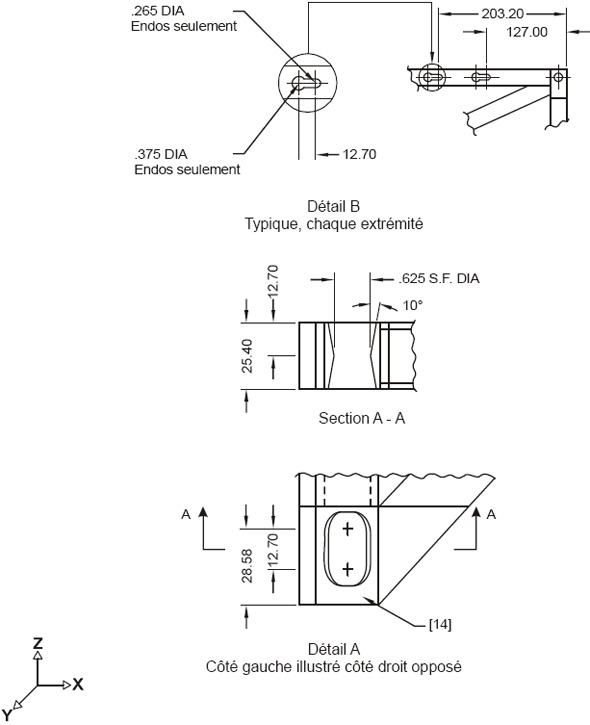

2010SSA300 – Assemblage du matelassage

Remarques :

- Le matériau mousse doit mesurer 54 x 24 x 6 pouces. On peut utiliser un (1) ou deux (2) morceaux de matériau mousse pour parvenir aux dimensions requises.

- Pour convenir aux fins de l’essai de conformité, les garnitures de matériau mousse doivent se comprimer de 25 % sous les limites de charge suivantes :

matériau mousse de 51 mm (2 po) d’épaisseur : de 20.4 à 24.9 kg (45 à 55 lbs)

matériau mousse de 102 mm (4 po) d’épaisseur : de 9.5 à 12.2 kg (21 à 27 lbs)

Liste des composantes :

[1]. Assemblage du matelassage

[6]. Assemblage du matelassage du siège

[7]. Assemblage du matelassage du dossier

| SPÉCIFICATIONS DU MATÉRIAUX MOUSSE EN POLYURÉTHANE | MATÉRIAU MOUSSE A | MATÉRIAU MOUSSE B | |

|---|---|---|---|

| DESCRIPTION | GRADE EXTRA FERME À HAUTE DENSITÉ | GRADE MOYEN SOUPLE | |

| DENSITÉ – PCF | 2.70 ± .10 | ||

| *CHARGE DE DÉFORMATION – LBS – DÉFORMATION DE 25% à 4 TK | 45 – 55 | 21 – 27 | |

| RATIO DE LA CHARGE DE DÉFORMATION (65/25) – MIN | 2.0 | 1.9 | |

| TRACTION – PSI – MIN | 12 | 12 | |

| ÉLONGATION - % - MIN | 175 | 175 | |

| RÉSISTANCE À LA DÉCHIRURE – LBS/PO – MIN | 1.75 | 1.75 | |

| ENSEMBLE DE COMPRESSION | MÉTHODE B – ORIGINAL – 50% MAX | 15.0 | |

| 22 HEURES à 58o F – 90% - MAX | 20.0 | ||

| VIEILLISSEMENT PAR HUMIDITÉ PENDANT 5 HEURES à 250o F | 50% MAX | 20.0 | 20.0 |

| 90% MAX | 20.0 | ||

* TEL QUE DÉCRIT PAR LA MÉTHODE B1 DE LA NORME ASTM D3574-08 Standard Test Methods for Flexible Cellular Materials—Slab, Bonded, and Molded Urethane Foams

| EMPLACEMENT DU MATÉRIAU MOUSSE | TYPE DE MATÉRIAU MOUSSE | X | Y | Z |

|---|---|---|---|---|

| COUCHE INFÉRIEURE DU DOSSIER (CONTRE LE FOND DE CLOUAGE EN CONTREPLAQUÉ) | A | 24 | 54 | 2 |

| COUCHE SUPÉRIEURE DU DOSSIER | B | 24 | 54 | 4 |

| COUCHE INFÉRIEURE DE LA BASE DU SIÈGE (CONTRE LE FOND DE CLOUAGE EN CONTREPLAQUÉ) | A | 20 | 54 | 2 |

| COUCHE SUPÉRIEURE DE LA BASE DU SIÈGE | B | 20 | 54 | 4 |

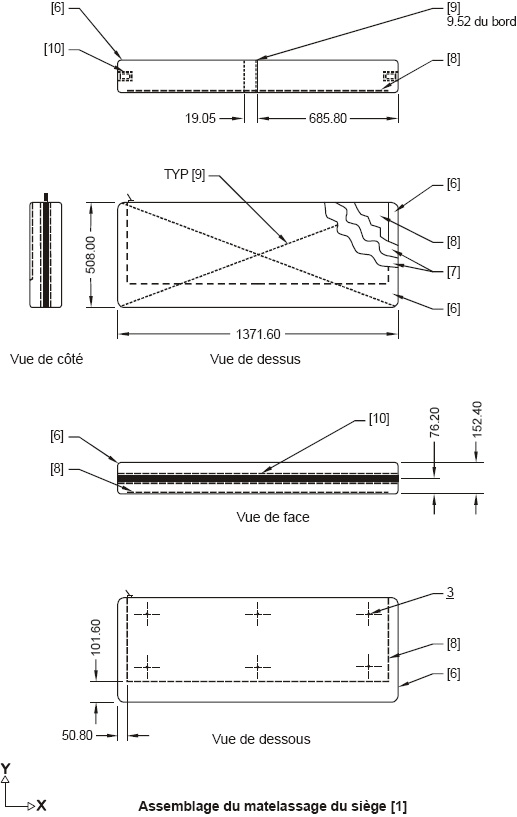

2010SSA301 – Assemblage du matelassage du siège

Remarques :

- Toutes les dimensions sont exprimées en millimètres à l’exception des composantes, qui sont en pouces.

- Le dessin n'est pas à l’échelle.

- Perforer six (6) trous ayant un diamètre de 0,28 po au dos de [6] pour permettre aux têtes de vis de surgir (doit s’agencer avec l ’assemblage du fond de clouage du siège).

- [6] doit être en garniture souple de vinyle élastique.

- [10] doit avoir une longueur de 100 po et couvrir trois (3) côtés de [6].

- La piqûre du matelassage décrit dans la norme ASTM D6193-09 Standard Practice for Stiches and Seams, point de type 301, de 6 à 8 SPL.

Liste des composantes :

[1]. Assemblage du matelassage du siège

[6]. Couverture du matelassage

[7]. Matériau mousse du matelassage

[8]. Fond de clouage du matelassage contreplaqué 0,38

[9]. Fil, (piqûre) V-T-295-E

[10]. Fermeture à glissière VF-106

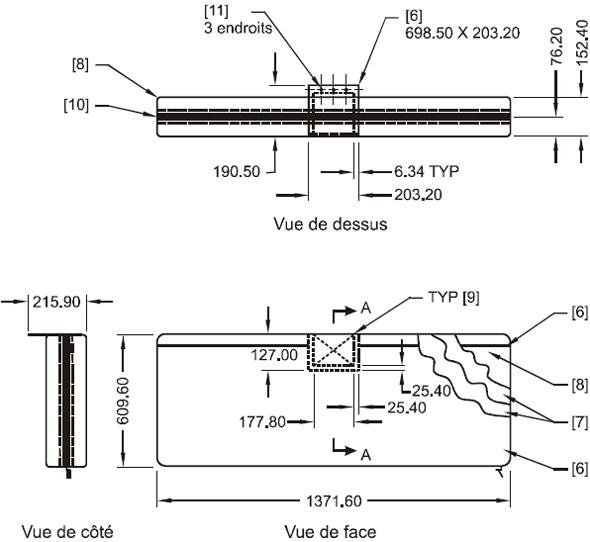

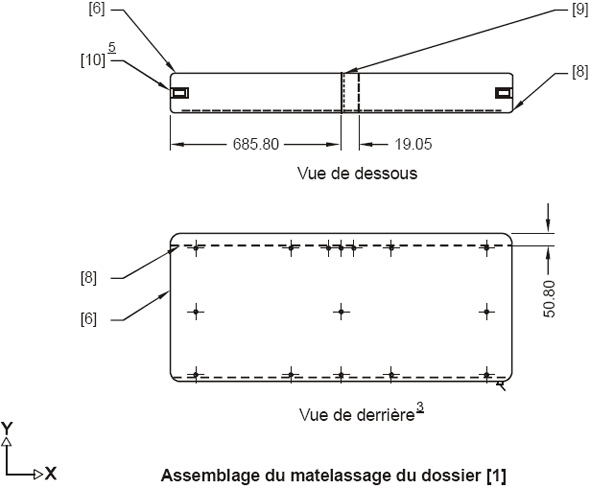

2010SSA302 – Assemblage du matelassage du dossier

Remarques :

- Toutes les dimensions sont exprimées en millimètres à l'exception des composantes, qui sont en pouces.

- Le dessin n'est pas à l'échelle.

- Perforer six (6) trous ayant un diamètre de 0,28 po au dos de [6] pour permettre aux têtes de vis de surgir.

- [6] doit être en garniture souple de vinyle élastique.

- [10] doit avoir une longueur de 100 po et couvrir trois (3) côtés de [6].

- La piqûre du matelassage décrit dans la norme ASTM D6193-09 Standard Practice for Stiches and Seams, point de type 301, de 6 à 8 SPL.

Liste des composantes :

[1]. Assemblage du matelassage du dossier

[6]. Couverture du matelassage, vinyle, garniture souple

[7]. Matériau mousse du matelassage

[8]. Fond de clouage du matelassage contreplaqué 0,38

[9]. Fil, (piqûre) V-T-295-E

[10]. Fermeture à glissière VF-106

[11]. Oeillets

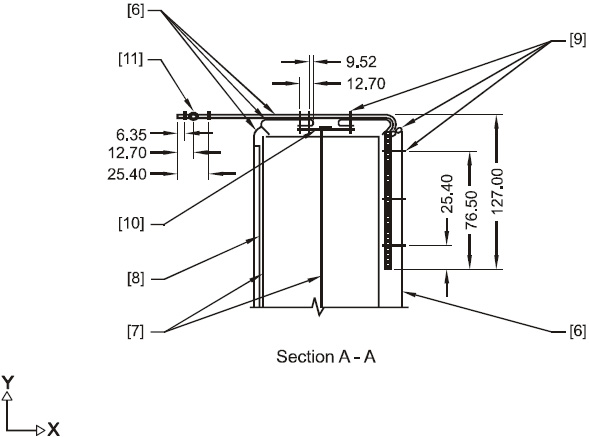

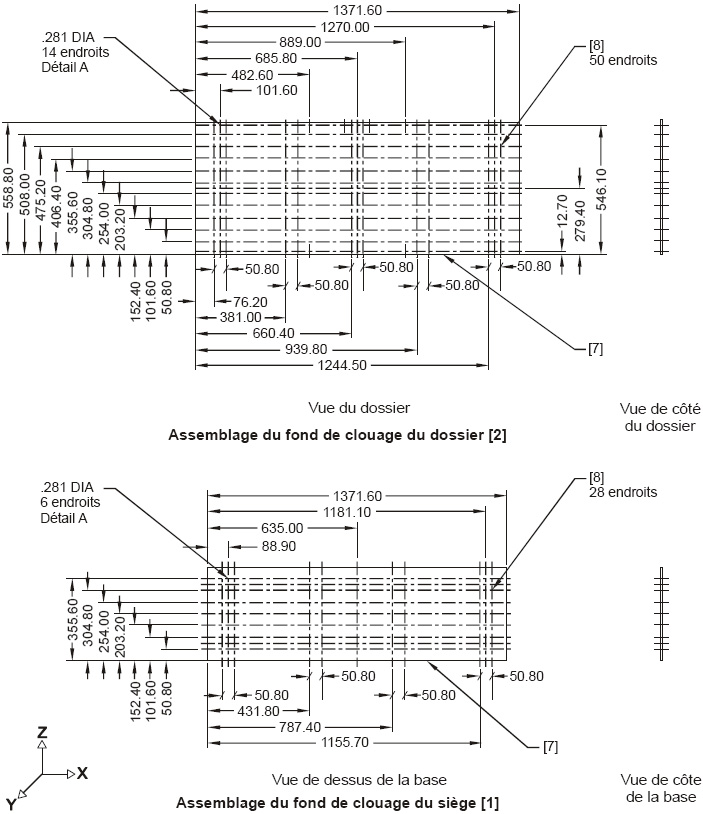

2010SSA303 – Assemblage du fond de clouage, du siège et du dossier

Remarques :

- Toutes les dimensions sont exprimées en millimètres à l’exception des composantes et des diamètres, qui sont en pouces.

- Le dessin n’est pas à l’échelle.

- Il est recommandé d'utiliser l'assemblage de la charpente supérieure du siège comme gabarit pour percer les trous. [1] doit être fixé en position sur l’assemblage de la charpente supérieure du siège pour le perçage des trous assortis. Utiliser un trou débouchant ayant un diamètre de 0,281, ou d'un diamètre convenant à un ajustement avec serrage léger pour le col de l'écrou encastré [11].

- Il est recommandé d'utiliser l'assemblage de la charpente du dossier comme gabarit pour percer les trous. [1] doit être fixé en position sur l’assemblage de la charpente supérieure du siège pour le perçage des trous assortis. Utiliser un trou débouchant ayant un diamètre de 0,281, ou d'un diamètre convenant à un ajustement avec serrage léger pour le col de l'écrou encastré [11].

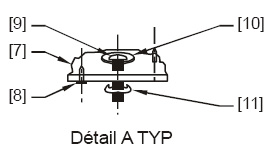

- [9] doit être bien assujettie à l'assemblage du fond de clouage du siège [1] et à l'assemblage du fond de clouage du dossier [2], comme le montre le détail A. Le col de [11] ne doit pas dépasser l'épaisseur du fond de clouage [7].

- Voir le détail A pour obtenir une vue type montrant les clous [8] et l'assemblage de l'écrou encastré [9] qui sert à assujettir le matériau mousse au fond de clouage [7] et à fixer [7] à l'assemblage de la charpente supérieure du siège et l'assemblage de la charpente du dossier.

- Éliminer tout bord tranchant du fond de clouage [7], de manière à éviter de déchirer le revêtement en vinyle. Le rayon de courbure type des coins de [7] devrait être de 0,50.

- Des clous [8] doivent être enfoncés de part en part, à partir de la face inférieure du fond de clouage [7], pour maintenir le matériau mousse en position pendant l’impact.

Liste des composantes :

[1]. Assemblage du fond de clouage du siège

[2]. Assemblage du fond de clouage du dossier

[7]. Fond de clouage du matelassage, contreplaqué 0,38

[8]. Clous à tête plate, longueur = 0,750

[9]. Assemblage d’un écrou encastré

[10]. Rondelle plate, large, 1,00 DE

[11]. Écrou encastré, .25-20 NC X .38 TK